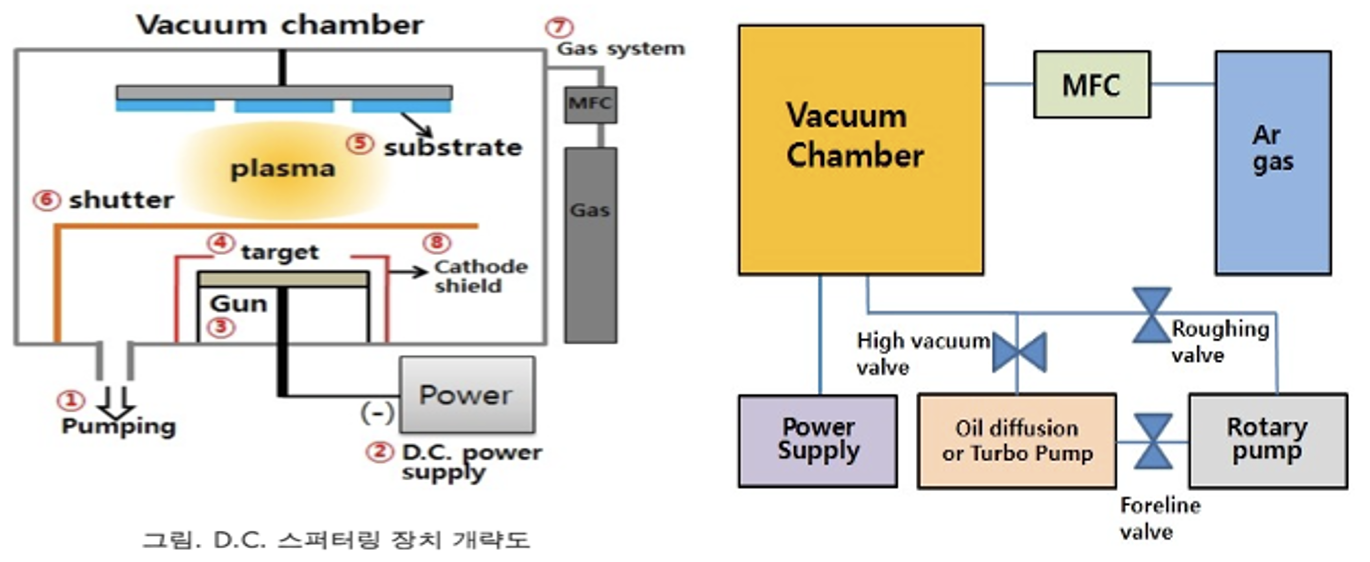

1. Sputter Process

- Chamber (고 진공 반응 공간)에 Ar (아르곤, 불항성) 가스를 주입하면, Ar+와 전자로 나뉘어지며 Ar+ 플라즈마(이온화된 기체)가 형성됨

- Ar+을 타겟 도체금속에 충돌시켜 그 충격으로 생성되어 떨어지는 타겟 물질의 미립자(작은 입자)를 Wafer 표면에 증착시키는 방법

2. Sputter 구조 및 과정

- UBM(Under Bump Metallugy) : sputtering에 의해 증착된 metal

- wafer의 패턴에 따라 범프(납땜이라 생각하면 됨)를 균일하게 도포하는 것이 중요 (21.04.05. 심플랫폼 미팅 내용)

- sputtering이 잘 진행되었는가는 이후에 육안으로 1) uniformity 2) disposition sickness를 검사함으로 확인 (21.04.05. 심플랫폼 미팅 내용)

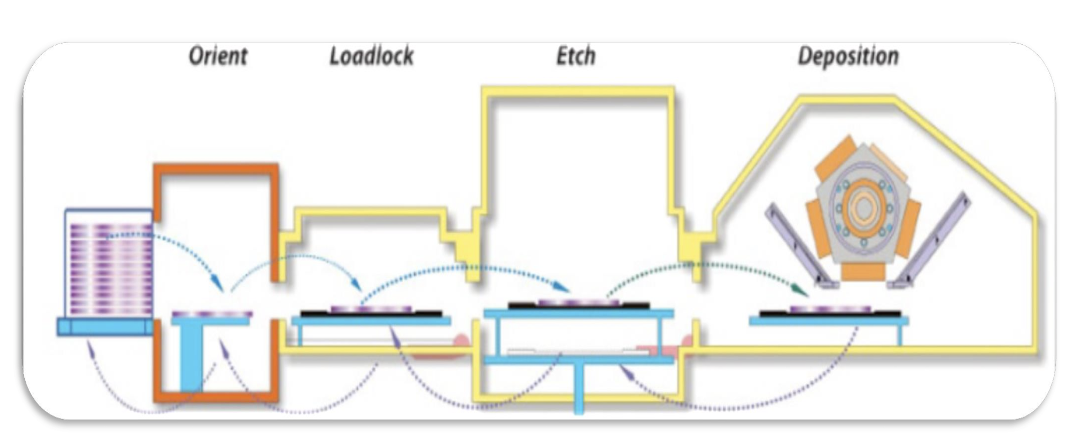

① 로봇이 wafer를 하나씩 빼냄

② 공정을 원활히 진행할 수 있도록 위치를 조정

③ etching(precleaning)을 진행

④ Roughing value를 통해 대략적으로 기체를 빼내고 Rotary pump에게 건넴

- 저진공 펌프가 그 종류에 관계없이 초기 진공제작에 사용될 경우 roughing 펌프(초기 배기펌프)라고 부른다. 이는 영어 단어 해석 그대로 대충 빼낸다는 뜻이다.

하지만 대기압 상태의 진공용기를 배기할때에는 이 단계에서 진공용기 속의 기체가 99.9% 이상이 빠져나온다.

① Rotary pump에서 기체를 빼낸 후 foreline valve를 통해 Oil diffusion 또는 Turbo Pump에 건넴

- 저진공 펌프는 초기배기로서의 역할을 끝내고 그 역할을 고진공 펌프에게 넘긴 뒤 고진공펌프의 배출구 쪽에 연결되어 보조하게 된다.

이때 명칭은 backing pump 또는 foreline 펌프(배위 보조 펌프)가 된다.

② 2차례 펌프를 통과한 기체는 high vacuum valve를 통해 챔버로 넘어가고, MFC를 통해 Ar 플라즈마 기체가 주입되어 PVD(physical vapor deposition, sputtering) 과정을 거침

3. Sputter 상세 구조

① Substrate

: 기판, 사용자의 목적에 따라 물질이 달라짐. 기판부에는 필요에 따라 기판을 가열하기 위한 히터가 달려있기도 함. 냉각을 위한 냉각시스템도 있음. 고른 증착을 위해 회전도 가능.

② Shutter

: 기판과 타겟 사이를 차단하는 개폐식 문. 원하는 곳에, 원하는 시간만큼 증착을 하기위해 순간적으로 차폐해주는 장치

③ Cathode Shield

: 장착된 타겟에서 원하는 부위만 스퍼터링 되게 하고, 방전의 안정성 유지를 위해 장착. 타겟과는 전기적으로 독립이 되어야 함. 즉, 타겟에는 음극이 걸리게 되는데, 쉴드는 절대로 타겟과 전기적 접촉이 일어나선 안된다는 뜻 (전기적 접촉이 있다면 방전이 되질않아 플라즈마가 발생하지 못함), 접촉이 일어나면 전압이 0이 됨

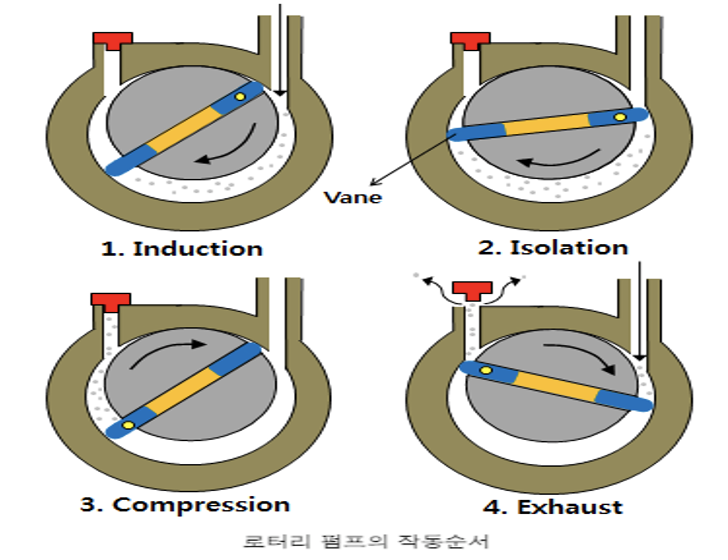

④ 1차 펌프 - Rotary pump

- Sputtering 효과를 키우기 위해 챔버 내부의 공기(다른 기체)를 빼내어 진공에 가까운 상태로 만들어주는 펌프

- Rotary pump는 가장 기본적인 펌프로, 대부분 1차 펌프로 사용하여 초기 배기를 담당한다.

i. Induction : 외부에서 들어오는 기체 유도

ii. Isolation : vane이 돌면서 들어오는 입구를 막아 기체를 고립시킴

iii. Compression : 기체가 외부로 나가도록 vane이 돌아가며 압축시킴

iv. Exhaust

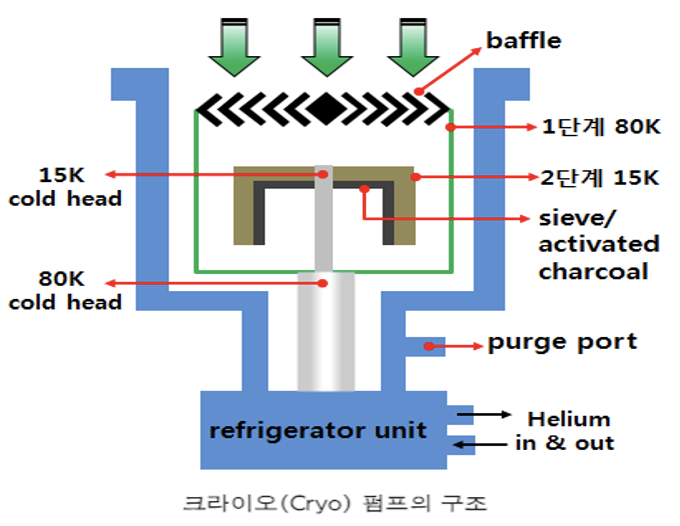

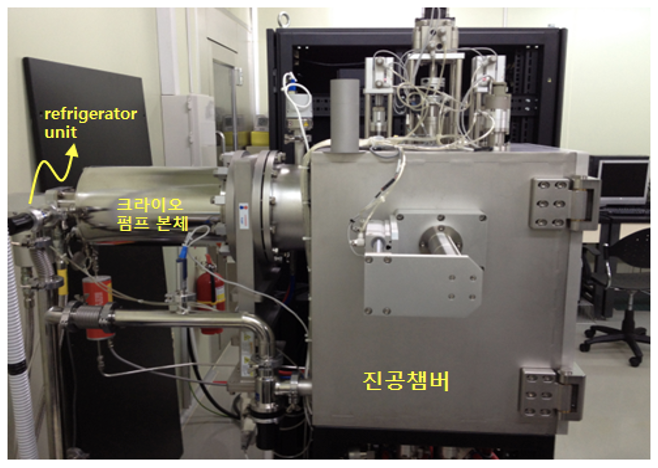

① 2차 펌프 - Cryo pump

- 1차 rotary펌프가 진공을 뽑을 수 있는 한계에 도달하면, 2차 cryo 펌프가 이어받아 진행한다.

- Cryo 펌프는 중심에 고압의 헬륨가스를 팽창시키는 방법으로 냉각을 만드는 냉각단(cold head)이 상하로 두 개 달려있어서 단계적으로 온도를 떨어뜨린다.

- 1단계(바깥 냉각단)에서 먼저 수분 등이 흡착

- 2단계(안쪽 냉각단)에서 아르곤, 질소, 산소 등 흡착

- 증기압이 낮은 순서로 기체분자들이 응축되어 기체수 감소시키며 배기가 이루어진다.

① MFC (Mass Flow Controller) : 질량유량계

- 챔버 내에 Ar 가스를 공급하는 장치

- 원하는 양의 가스를 정확히 챔버에 주입한다.

- 가스의 양을 측정하는 단위 : sccm (Standard Cubic Centimeter per Minute)

- 가스 종류 당 하나씩 달려있다.

- MFC1, MFC2 파라미터

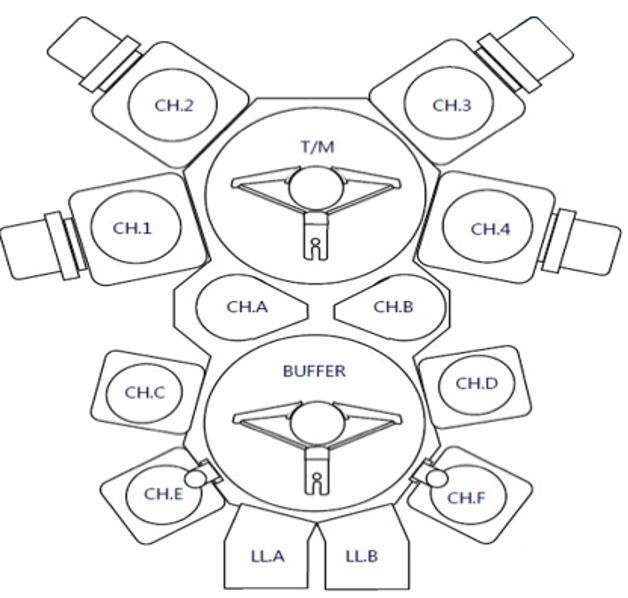

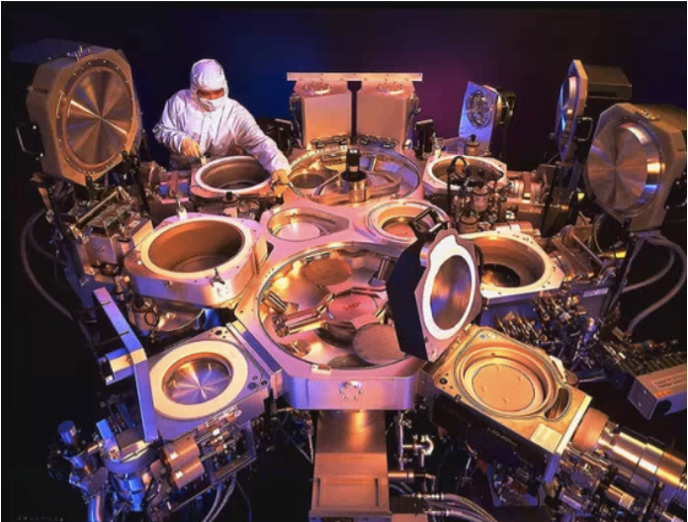

4. Sputter 장비

- 각 Chamber는 독립적으로 작동한다. CH.1이 고장나도 CH.2는 작동할 수 있다.

- 또한 각 Chamber의 역할은 언제든 변경하여 사용 가능하다. 현재는 다음과 같이 역할을 설정해두었고, 추후 운영에 따라 역할을 달리 부여할 수 있다.

5. Chamber 구성 및 역할

① Load lock

ATM에서 Low Vacuum 상태로 만들어 줌 (LL.A, LL.B 사진 참고)

② Buffer

L/L A, B & CH. A, B, C, D, E, F 간 Wafer 이송

③ Degas or Pre Align

중앙의 로봇이 Wafer의 위치를 잡아주는 Pre-Align 진행 (E, F 사진 참고)

④ RF Etch

Wafer 표면의 Natural Oxide 및 얇은 오염 물질 제거 (C, D의 위치)

⑤ Pass

Buffer – T/M간 Transfer 역할 (A의 위치)

⑥ T/M (Transfer Machine)

CH. 1, 2, 3, 4, A, B 간 Wafer 이송

⑦ Deposition, PVD (1~4)

침적(deposition) 시키고자 하는 금속을 물리적(Physical) 방법으로 형성 (PVD)

⑧ Cooling

Process 완료 후 Wafer Cooling (B의 위치)

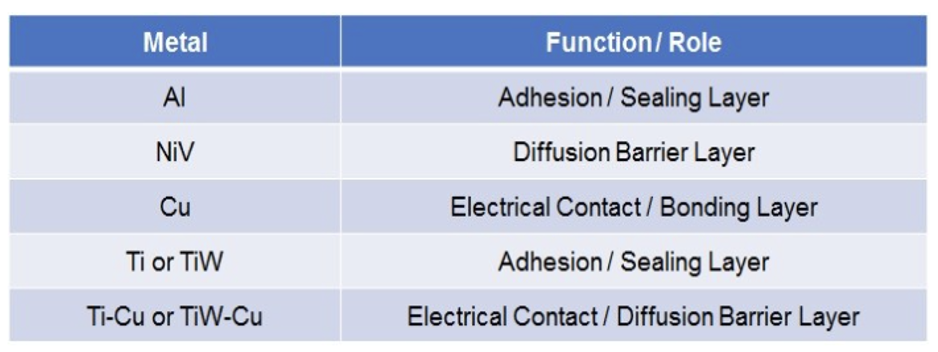

6. Sputtering 메탈의 기능과 역할

① Ti / TiW : 이온의 이동을 방해하는 Barrier 역할을 하는 Metal Layer로써 Adhesion(부착)을 좋게 하는 역할도 한다

② Cu : 전도성이 높은 구리를 wafer 표면 전체에 deposition하여 전류가 wafer 전면에 전달될 수 있게 하는 것이 목적. Ti 또는 TiW와 궁합이 잘 맞는 편이라 일반적인 조합으로 Ti/Cu 또는 TiW/Cu 순으로 seed layer를 형성